Robótica Colaborativa, su papel en la Cadena de Suministro para la Industria

La Transformación de la Cadena de Suministro con la Robótica Colaborativa, Beneficios a Largo Plazo de la Robótica Colaborativa en la Cadena de Suministro

Robótica Colaborativa, su papel en la Cadena de Suministro para la Industria

La era de la Industria 5.0 está revolucionando la forma en que entendemos y operamos las cadenas de suministro. En este nuevo contexto, la robótica colaborativa juega un papel fundamental, transformando no solo los procesos productivos, sino también el modo en que humanos y máquinas interactúan entre sí. Con una automatización colaborativa más avanzada, las empresas están optimizando sus operaciones e impulsando su competitividad.

¿Pero qué significa realmente esta transformación? La integración humano-robot se convierte en una clave esencial para mejorar la gestión de inventarios automatizada y alcanzar niveles sin precedentes de eficiencia. Este artículo explorará cómo la robótica colaborativa está marcando un hito en la cadena de suministro industrial y los beneficios a largo plazo que trae consigo. Prepárate para descubrir cómo estas innovaciones pueden llevar tu negocio al siguiente nivel.

La Transformación de la Cadena de Suministro con la Robótica Colaborativa

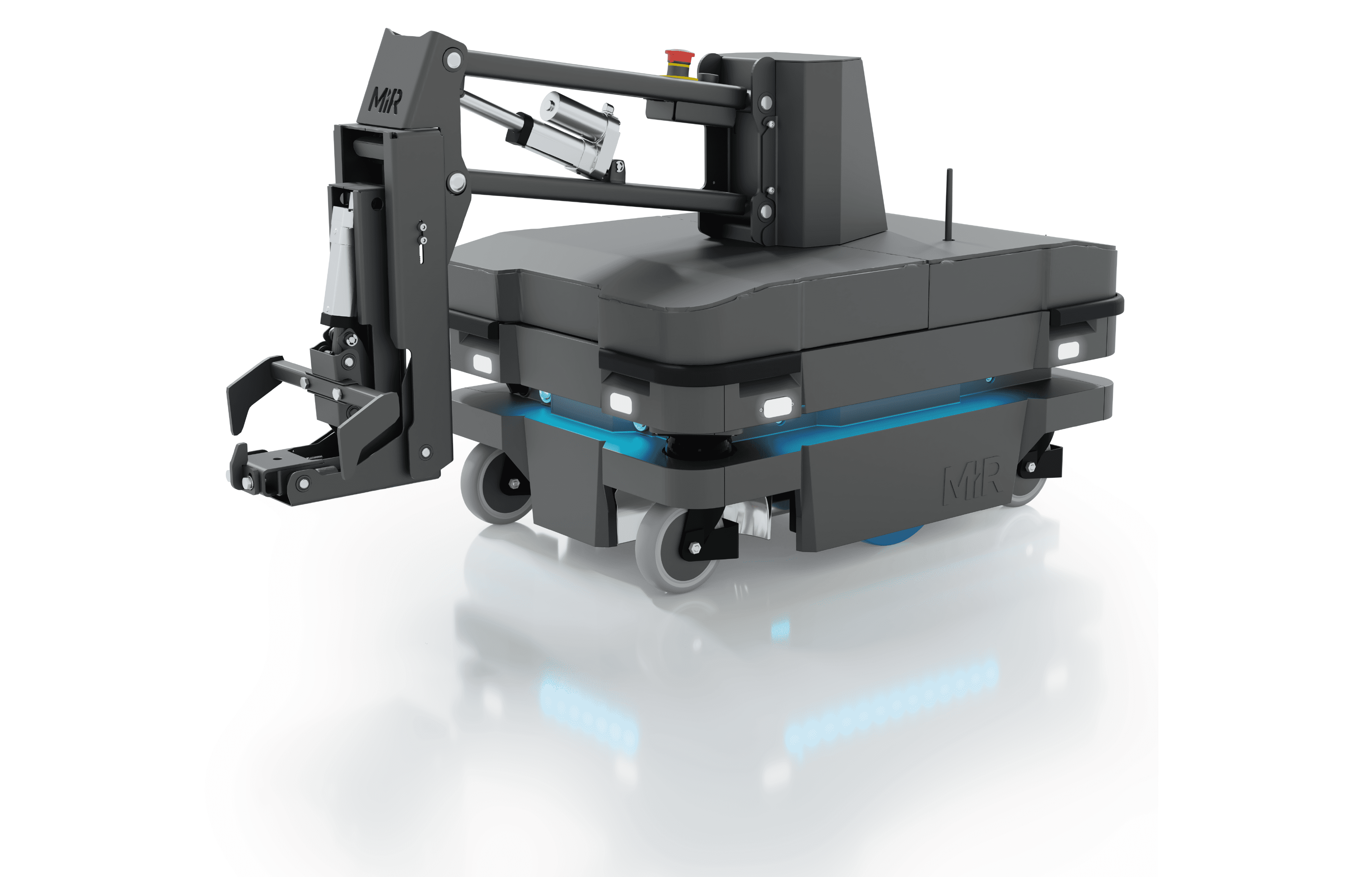

La robótica colaborativa está rediseñando la cadena de suministro de maneras sorprendentes. Estas máquinas inteligentes trabajan codo a codo con los operarios, lo que permite una sinergia única en el entorno industrial. La fusión entre humanos y robots potencia las capacidades de ambos.

Gracias a su flexibilidad, los brazos robóticos pueden realizar tareas repetitivas y pesadas, liberando a los trabajadores para que se concentren en actividades más complejas y creativas. Esto no solo mejora la eficiencia, sino que también aumenta la satisfacción laboral.

Además, la implementación de tecnología en tiempo real permite un monitoreo constante del flujo de trabajo. Las empresas pueden anticipar problemas antes de que ocurran y ajustar sus estrategias rápidamente.

Los sistemas automatizados facilitan una gestión eficiente del inventario. Con datos actualizados al instante, es posible optimizar las existencias y reducir costos innecesarios.

Esta transformación no solo impulsa la productividad; también crea un ambiente más seguro al disminuir el riesgo físico para los empleados frente a tareas peligrosas o monótonas.

Beneficios a Largo Plazo de la Robótica Colaborativa en la Cadena de Suministro

La robótica colaborativa transforma la cadena de suministro al ofrecer beneficios significativos a largo plazo. Una de las ventajas más destacadas es el aumento en la eficiencia operativa. Los robots pueden trabajar junto a los humanos, realizando tareas repetitivas y pesadas, lo que permite a los empleados concentrarse en actividades de mayor valor.

Además, la automatización colaborativa reduce errores en procesos logísticos. Al integrar sistemas avanzados con tecnología robótica, se minimizan las equivocaciones humanas y se optimiza la gestión de inventarios automatizada. Esto no solo mejora la precisión sino que también ahorra tiempo valioso.

Otro aspecto relevante es la flexibilidad que aporta este tipo de robotica colaborativa. La industria 5.0 demanda adaptabilidad ante cambios constantes del mercado y necesidades del consumidor. Los robots colaborativos pueden reconfigurarse rápidamente para diferentes tareas y líneas de producción.

Finalmente, invertir en robótica contribuye a un entorno laboral más seguro. Al asumir trabajos peligrosos o ergonómicamente desfavorables, estos sistemas protegen la salud del trabajador mientras mejoran su productividad general dentro del ámbito industrial.

Impacto Económico de la Robótica Colaborativa en la Cadena de Suministro

El impacto económico de la robótica colaborativa en la cadena de suministro es significativo y multifacético. La automatización colaborativa no solo mejora la eficiencia operativa, sino que también reduce costos a largo plazo. Al integrar humano-robot, las empresas pueden optimizar tareas repetitivas y peligrosas, permitiendo que los trabajadores se enfoquen en actividades más estratégicas.

Además, esta tecnología facilita una gestión de inventarios automatizada, lo que minimiza errores humanos y maximiza el uso del espacio. La velocidad con la que las operaciones se realizan aumenta considerablemente. Esto resulta en un flujo de producción industrial mucho más ágil.

La adopción de robots colaborativos puede generar ahorros sustanciales al disminuir tiempos muertos y mejorar el rendimiento general del sistema logístico. Las empresas son capaces de adaptarse rápidamente a cambios en la demanda, algo crucial en un mercado global tan dinámico como el actual

A medida que avanzamos hacia una era marcada por la industria 5.0, es evidente que aquellos que integren efectivamente estos sistemas estarán mejor posicionados para prosperar frente a sus competidores. En este contexto evolutivo, invertir en robótica colaborativa no solo es inteligente; se está convirtiendo en una necesidad para mantener relevancia y competitividad dentro del sector industrial moderno.