Drones industriales y su aporte para inspección detallada y mantenimiento.

En el entorno empresarial actual, donde la seguridad y la eficiencia son prioridades absolutas, la tecnología avanza a pasos enormes para ofrecer soluciones completas a los retos más complejos. Uno de los sectores donde esta transformación es más notoria, es el de la vigilancia y mantenimiento de infraestructuras críticas, como puentes, redes eléctricas, alcantarillado y fachadas de edificios. En este contexto, los drones industriales equipados con inteligencia artificial (IA) y sensores especiales, han emergido como herramientas clave para la inspección remota, precisa y confiable.

La llegada de los drones industriales en infraestructura

Los drones industriales han dejado de ser simples máquinas que observan y graban o toman fotografías. Poco a poco se han convertido en plataformas de análisis. Gracias a la incorporación de IA y sensores como cámaras térmicas, LiDAR (Light Detection and Ranging) y visión computarizada, ahora les es posible recopilar, procesar e interpretar datos en tiempo real. Esto representa un cambio significativo en cómo se realiza la supervisión y el mantenimiento de estructuras críticas.

La vigilancia tradicional de estas infraestructuras suele implicar altos costos, tiempos prolongados y, en muchos casos, existe un riesgo para la integridad del personal técnico, aún tomando las medidas de seguridad requeridas. Con el uso de drones industriales con inteligencia artificial, se pueden llevar a cabo inspecciones detalladas sin demasiadas complicaciones.

Aplicaciones esenciales en infraestructuras críticas

1. Inspección de puentes: Los puentes son construcciones expuestas constantemente a condiciones climáticas adversas, tráfico pesado y desgaste. Detectar grietas, corrosión o deformaciones estructurales a tiempo, puede prevenir accidentes y minimizar los costos de reparación.

Los drones industriales equipados con cámaras de alta resolución y sensores LiDAR permiten generar mapas 3D detallados de un puente. La IA analiza en automático estos datos para encontrar anomalías que podrían pasar desapercibidas en inspecciones manuales.

2. Monitoreo de redes eléctricas: El mantenimiento de líneas eléctricas de alta tensión representa un reto importante para las empresas energéticas. El uso de drones industriales con sensores térmicos sirve para identificar puntos calientes, fallos en conexiones y sobrecargas, sin interrumpir el servicio o exponer a los colaboradores a situaciones peligrosas.

Al combinar visión térmica con algoritmos de IA, los drones industriales señalan zonas críticas que requieren intervención inmediata, mejorando la eficiencia operativa y respondiendo rápido ante fallas inesperadas.

3. Supervisión de sistemas de alcantarillado: Los sistemas subterráneos de drenaje y alcantarillado a veces presentan problemas difíciles de detectar con anticipación, como obstrucciones, filtraciones o deterioro de las estructuras. Los drones industriales de inspección, diseñados para acceder a espacios confinados, están equipados con cámaras y sensores LiDAR para obtener un mapeo detallado del sistema.

El análisis de información recopilada por la IA ayuda a generar un diagnóstico preciso, facilitando planes de mantenimiento preventivo y evitando emergencias sanitarias o estructurales.

4. Inspección de fachadas en edificios: Las fachadas de edificaciones de gran altura también requieren mantenimiento periódico para garantizar su integridad estructural y estética. Los drones industriales recorren sus superficies con gran detalle, capturando imágenes de alta resolución que evidencian fisuras, desprendimientos o problemas con los materiales.

La IA por su parte, clasifica y prioriza las áreas que necesitan reparación, generando reportes automáticos para los equipos de trabajo y reduciendo el tiempo de inspección en más del 50%.

Tecnología al servicio de la precisión

El verdadero valor de los drones industriales no reside únicamente en el dron en sí, sino en el ecosistema de herramientas que lo acompaña. A continuación, detallamos algunas de las principales soluciones que potencian sus objetivos:

- Cámaras térmicas: Estos dispositivos cuentan con sensores infrarrojos para identificar diferencias de temperatura en superficies y estructuras. Son valiosas para inspecciones nocturnas o en condiciones de baja visibilidad, ya que encuentran fugas de calor, sobrecalentamientos eléctricos o pérdida de aislamiento en edificios.

- Sensores LiDAR: El LiDAR emite pulsos láser para medir distancias y generar modelos tridimensionales del entorno con una precisión milimétrica. Esta tecnología es ideal para mapear terrenos, estructuras complejas y espacios difíciles de acceder. En combinación con IA, realizan análisis avanzados que en el pasado requerían semanas de trabajo en campo.

- Plataformas de análisis con IA: Los datos recopilados por los drones industriales no tendrían valor sin una herramienta capaz de interpretarlos. Las plataformas basadas en inteligencia artificial analizan imágenes, modelos 3D y patrones térmicos, con el fin de registrar defectos, anomalías o cambios que podrían pasar desapercibidos.

Además, estas plataformas comparan mediciones históricas con las actuales para identificar degradaciones progresivas, facilitando una toma de decisiones proactiva y basada en evidencia.

- Gemelos digitales: El concepto de gemelo digital consiste en crear una réplica virtual de una infraestructura física, utilizando la información recabada por los drones industriales. Esta copia fiel se actualiza constantemente para simular escenarios de deterioro, planificar mantenimiento y evaluar riesgos sin tener que estar físicamente presente y sin tomar acciones “reales”.

Beneficios de la vigilancia aérea inteligente

El uso de drones industriales con tecnología brinda múltiples ventajas frente a los métodos convencionales de vigilancia:

- Mayor seguridad: Reduce la exposición de trabajadores a alturas, espacios confinados o ambientes peligrosos.

- Eficiencia operativa: Acelera el proceso de inspección y diagnóstico, logrando intervenciones más ágiles.

- Menos gastos: La inversión asociada a andamiajes, vehículos especiales y cierres operativos disminuye.

- Análisis detallado y preciso: La combinación de sensores y algoritmos de IA proporciona datos más ricos y útiles.

- Mantenimiento predictivo: Identifica patrones de deterioro para actuar antes de que ocurran repercusiones mayores.

Diversos sectores ya han adoptado esta tecnología con excelentes resultados. Organizaciones dedicadas a generación de energía, constructoras, gobiernos locales y operadores de infraestructura urbana están incorporando drones industriales en sus protocolos. Estos dispositivos ofrecen rapidez para tareas específicas, desde inspección de parques eólicos hasta evaluación de diques o fábricas.

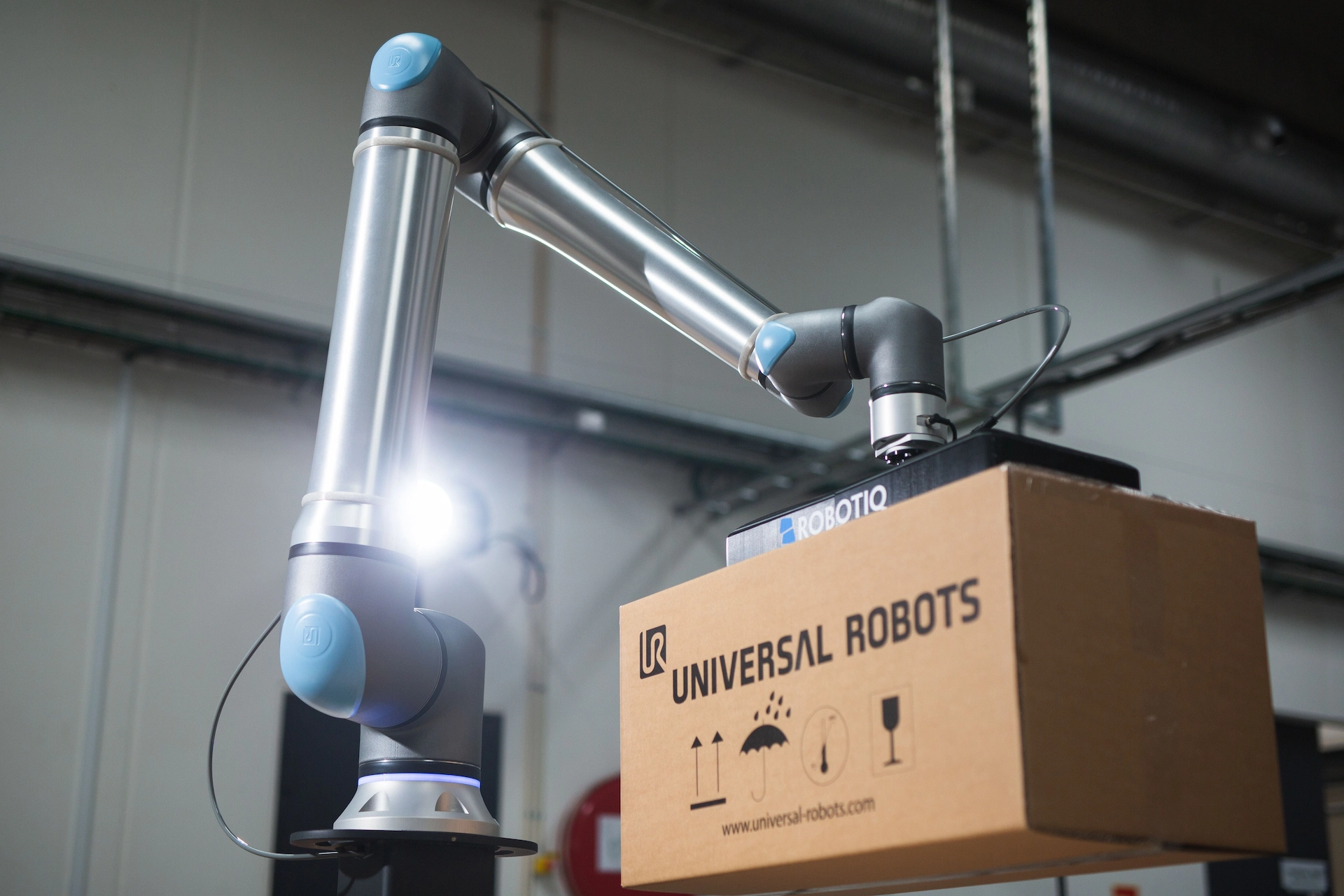

Asesórate con expertos en robótica colaborativa

La ejecución de drones con IA requiere una planeación adecuada: selección del tipo de dron, configuración de sensores, integración de plataformas analíticas y entrenamiento del personal técnico. Además, es indispensable contar con asesoría especializada para maximizar el retorno de inversión y asegurar el cumplimiento de normativas locales sobre operación de aeronaves no tripuladas.

Einsrobotics cuenta con un equipo experto en soluciones de automatización avanzada y robótica colaborativa. Si estás considerando usar drones industriales en tu empresa o negocio, solicita información para diseñar una estrategia personalizada, seleccionar la tecnología correcta y recibir acompañamiento en todo el proceso de integración.